Cada vez es más común encontrar que los ingenieros de fabricación usan software de modelado 3D para el diseño de las herramientas y de la maquinaria.

Al mismo tiempo, estos tipos de software han evolucionado permitiendo evaluar el diseño del layout y el flujo de producción, acelerando las puestas en marcha de proyectos y aumentando el retorno de la inversión.

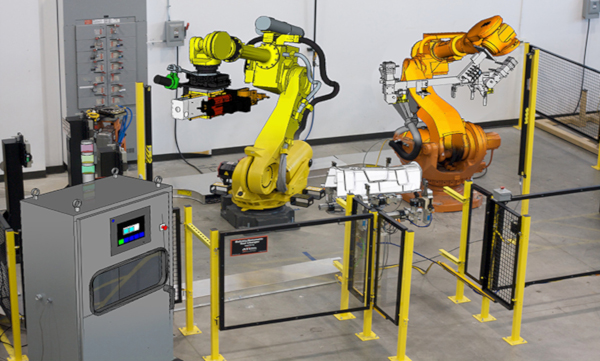

Simultáneamente, el incremento de la automatización industrial y la robótica, cada vez hace más necesario tener que modelizar, simular y analizar todas las máquinas, herramientas, entradas de materiales para poder optimizar los procesos de fabricación.

Son muchos los campos en los que la simulación o las técnicas de digital manufacturing son aplicables, no obstante, la robótica Industrial es uno de los campos que más ha evolucionado y en el cual ya no se concibe no hacer uso de dichas técnicas de simulación, ya que está más que demostrado los beneficios que dichas técnicas aportan a este campo.

Con mucha antelación podemos estudiar y dar solución a problemáticas que si no son corregidas en una fase previa de simulación, se detectarán en periodos avanzados de proyecto que podrían suponer pérdidas insostenibles.

La simulación robótica contempla las técnicas de programación conocidas como programación fuera de línea (offline programming OLP) que utilizadas de forma adecuada nos permitirían realizar las siguientes tareas antes de trabajar en un entorno productivo:

- Desarrollar modelos, probarlos y optimizarlos, antes de ser utilizados en la fabricación de piezas y herramientas; por lo que se consigue analizar el comportamiento de sistemas muy complejos y difíciles de evaluar por otros procedimientos.

- Conocer cuál será el comportamiento de los sistemas antes de construirlos, sin perder de vista que los valores finales de los simuladores serán aproximaciones de los valores reales.

- Reprogramar el proceso fuera de una línea de fabricación que se encuentre ya en producción, si por alguna razón, cambian las necesidades; así se reduce el tiempo de parada de las máquinas y robots.

- Anticipar el funcionamiento y puesta en servicio de las líneas de producción, ya que es un sistema independiente y puede realizarse en paralelo con el montaje de células robóticas.

- Mejorar la calidad y exactitud de los puntos, por ejemplo en soldadura a los que podrían realizar los operarios, incluso los más expertos.

- Diseñar correctamente las trayectorias del elemento terminal (pinza o garra) así como sus velocidades y aceleraciones. Durante el modelado los programas simuladores informan de cualquier colisión o pérdida de proximidad entre los elementos del modelo y del entorno.

Las simulaciones son aplicables en todo tipo de procesos robotizados como por ejemplo:

– Pulido de Superficies

– Mecanizado

– Picking/Packing

– Paletizado

– Soldadura

– Robótica Colaborativa

En la actualidad son muchas las herramientas que permiten la simulación robótica, y todos los fabricantes de robots disponen de las suyas propias que permiten programarlos offline y simularlos.

Sin embargo, existen herramientas como Tecnomatix Process Simulate, del fabricante Siemens Software Industry (una de las más extendidas en el sector del automóvil), que no sólo permite la programación offline y simulación de un tipo específico de robots, sino que permite simular celdas o líneas donde conviven varios tipos de robots de distintos fabricantes, además permite la simulación de todo el entorno productivo que rodea al robot, como son cintas transportadoras, carretillas o AGV’s que alimentan la línea, e incluso permiten ver la interacción y/o coordinación del operario con el robot y su entorno.